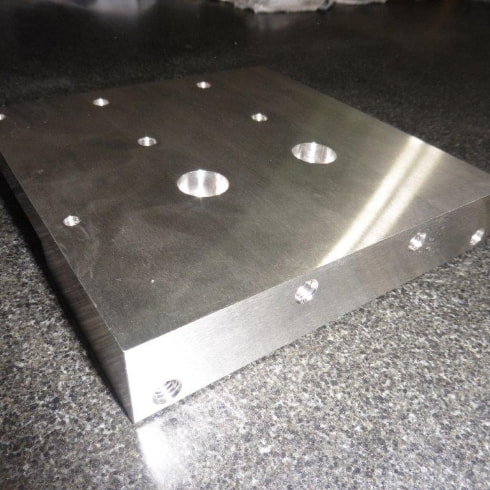

アルミ・ステンレスの研削加工

製品の「薄肉化」「高精度化」「難削材加工」「形状の複雑化」「短納期化」など、

求められるニーズの難易度が年々高まっています。

天野工業では、それらのニーズにお応えできるよう、技術・品質レベル向上と技術開発に取り組んでいます。

特にアルミ、ステンレス素材の研削加工に注力し、より精密かつ高精度な研削加工を実現いたします。

共同研究

アルミ・ステンレス材の薄板 t=1.0mm以下の研削加工

近年、航空機・医療機器などの分野で、アルミ・ステンレス・チタンといった、加工が困難な材料が増加。また、半導体分野などを中心に、板厚が1mm以下、特に0.8~0.5mmの極薄板厚で、100mm角の大きな面積の平板加工などのニーズも増加しています。

そうした中で、2017年1月より、弊社は岐阜大学との共同研究を、新たなテーマにて進めております。

この共同研究を通じて、アルミを中心とした難研削材料の研削加工技術の習得と蓄積を、他社より先行して行って参ります。

研究内容

①アルミ・ステンレス等の薄板の研削

②研削技術のレベル向上

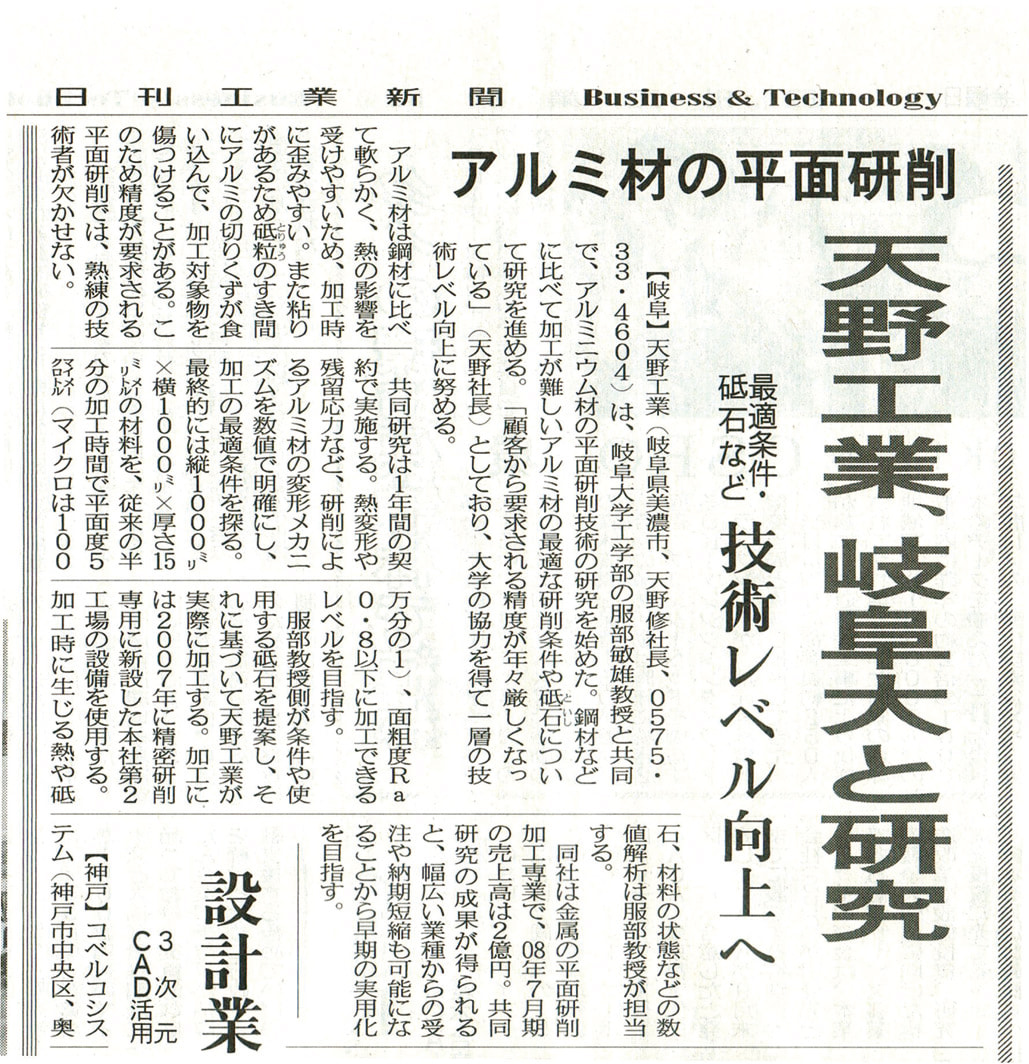

難削材(アルミ)の平面研削加工技術の確立に成功

2009年7月より、岐阜大学と産官学連携を開始し、アルミ材の平面研削技術の研究を開始しました。

砥石研削メーカーとも協業し、砥石の最適化を行い、限定された加工条件領域での歪発生を抑制した加工方法の確立に成功しました。

2020年6月現在も、薄板の歪抑制のため、更なる研究を行っています。

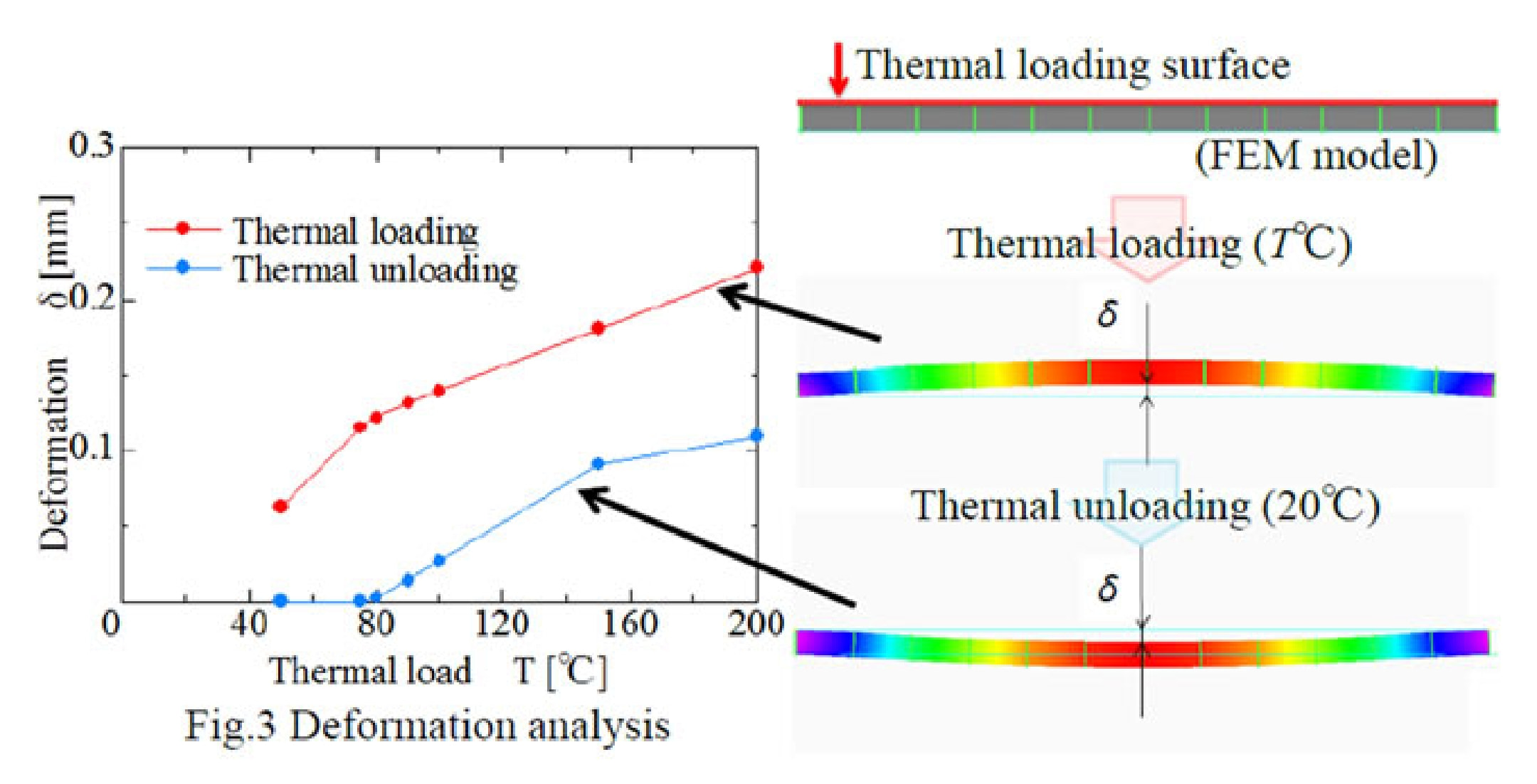

研究詳細(下グラフ参照)

有限要素解析によって、研削加工熱による変形を再現しました。

表面温度が80℃を超えると応力が塑性域に達し、残留反り変形として残る結果となりました。

また、切込み深さ3μm/pasにおいて、表面最大温度が80℃程度でした。この事より、反り防止限界切込み深さは、3μm/pasであることがわかりました。